「アディティブ・マニュファクチャリングの設計の自由度の大きな可能性を活用するには、アディティブ・マニュファクチャリングの全プロセスにわたるアディティブ・マニュファクチャリングに関する深い専門知識が必要です。エンジニアは、この知識や専門知識が利用できないことが多い適切な部品設計を作成するために、従来のテクノロジーとはまったく異なる考え方をする必要があります。トポロジー最適化手法のみを使用しても、部品の製造可能性は保証されません。製品設計では、印刷適性を確保するためにAM固有の製造上の制約を考慮する必要があります。

製造プロセスの開発には、潜在的な部品品質の問題を軽減し、生産プロセスを成功させるために、常に物理的なトライアウトとプロセスの微調整フェーズが必要です。これは、経験が不足し、ベストプラクティスがまだ定義されているAMのような若いプロセスにはさらに当てはまります。物理的なトライアウトに費やすコストと時間を削減することは、AMが特に適している小さなバッチや複雑で高価な部品を製造するための取引を妨げる可能性があるため、AMにとって重要です。」

このソリューションは、FEAの専門知識がなくても積層造形の部品設計を最適化し、生産上の問題を軽減し、部品の歪みを仮想的に補正することで、製造可能性を確保し、最初から正しく印刷するための統合ワークフローを提供します。

FEAの専門知識がなくても積層造形部品の設計を最適化できます。製造可能性を確保し、生産上の問題を軽減し、部品の歪みを仮想的に補正することにより、最初から正しく印刷します。

マテリアルコンプライアンスの確保

データ損失を回避し、ワークフローの自動化を有効にする

ワークフロー全体で真のコラボレーションを実現

私たちのアプローチ

Nexus Solution

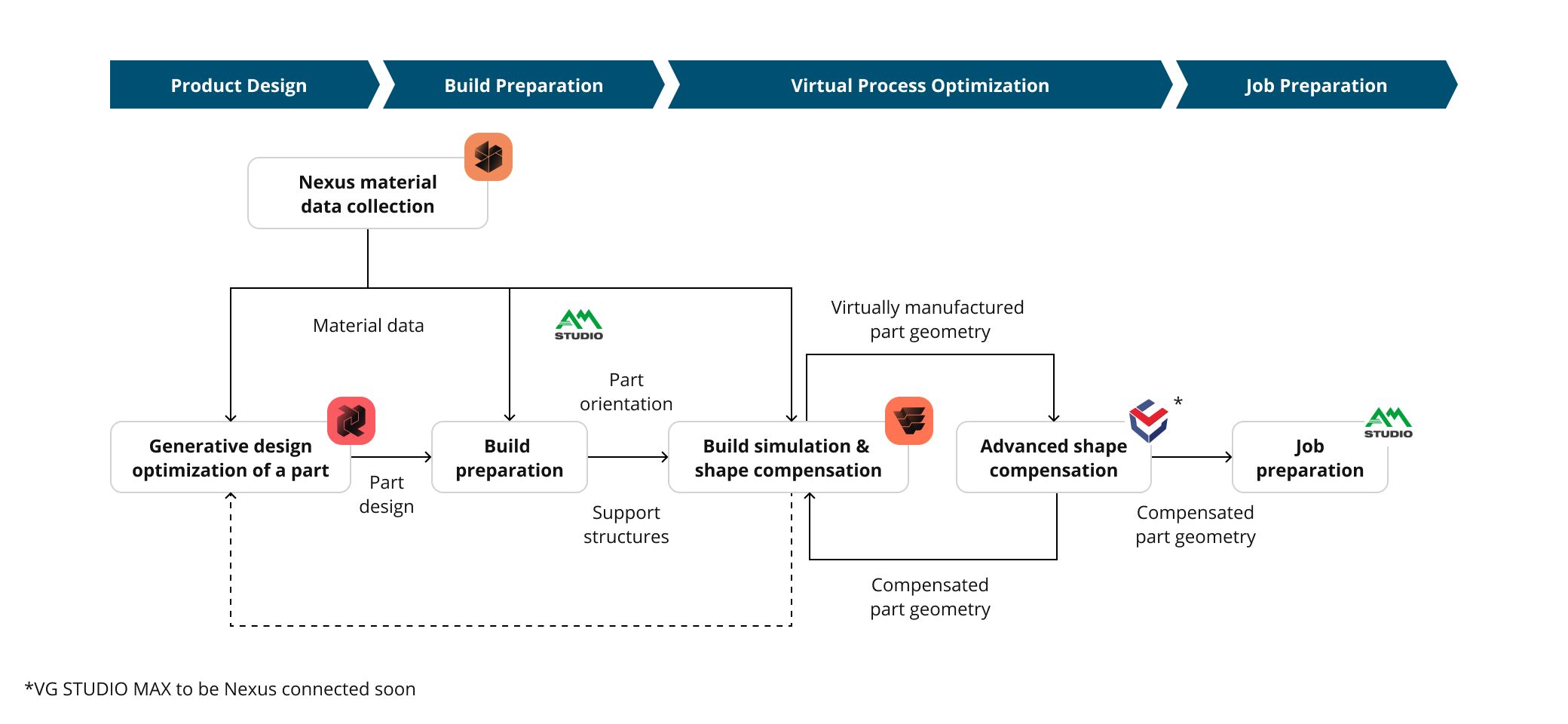

この次のワークフローは、Nexusプラットフォームを介して接続でき、製品設計から製造可能性チェック、製造上の問題の軽減、印刷ジョブの準備に至るまで、シームレスで共同で実行できます。

データ同期: 参加するデスクトップソフトウェア製品のすべての入力と出力(設計、サポート構造、仮想的に印刷された部品形状など)は.part Nexusを介して同期されるため、手動のファイル処理の時間を節約し、間違ったデータでの作業を回避できます。

中央資料データベース: マテリアルデータは一元的に保存され、Nexus Materials Connectに保存され、すべてのデスクトップソフトウェア製品間で自動的に同期されるため、ワークフロー全体で結果の一貫性が確保されます。

ビジュアルコラボレーション (近日公開予定、リクエストに応じてベータ版として利用可能): ワークフロー全体の主要な結果は、デスクトップソフトウェアアプリケーションのユーザー間だけでなく、他の同僚、チームリーダー、サプライヤー、および顧客とプロジェクトレビューのためのオンラインセッションで視覚的に共有できます。オンラインセッションのすべての参加者は、3Dモデルに注釈とマークアップを追加できます。オンラインセッションはMicrosoft Teams会議」に組み込むこともできます。

プロダクトデザイン

トポロジー最適化を準備するために、ユーザーは既存のCADデータをMSC Apex Generative Designソフトウェアを使用し、強力なツールを使用してジオメトリを操作するか、これらのツールを使用してゼロから始めます。次に、関連する拘束条件を持つ設計領域と非設計領域が作成され、材料が定義され、Materials Connect、クラウドベースのマテリアルデータベース。最後に、最大応力などの最適化目標が述べられ、その後、実際の最適化を開始できます。

MSC Apex Generative Design は自動的にメッシュを作成し、ジオメトリの最適化を開始して、最適なパーツの信頼性のために自動的に平滑化されたサーフェスを使用して、指定された拘束と要件を満たす構造を生成します。ユーザーは、手作業による手直しを必要とせずに、AMに適した設計候補の最適化された形状を直接取得し、数回クリックするだけでNURBSベースの標準CADファイル形式に変換して、共通のCAD / CAMワークフローでさらに処理できます。

ビルドの準備

設計候補の製造可能性を検証および比較するには、積層造形プロセスを準備し、設計候補ごとにシミュレーションする必要があります。生産で使用する予定の3Dプリンターのモデルを選択した後、ユーザーは設計候補の形状を「AM-Studio from CADS Additive.複数の品質、コスト、効率の基準に基づいて、部品の向きが正確に決まります。追加の支持構造形状を作成して最適化し、印刷中の部品の過度の歪みを防ぎながら、ビルドを成功させることもできます。

仮想プロセスの最適化

ビルドの準備が整ったら、Simufact Additive を使用して、ビルド プロセスだけでなく、応力除去熱処理、地板切断、サポート除去、HIP 処理などの後処理操作のモデリングとシミュレーションを行うことができます。

の結果AM-Studio (方向付けられたパーツ ジオメトリと関連するサポート構造ジオメトリ) が最初に Simufact にインポートされます。次に、ビルドとさまざまな後処理操作のプロセスパラメータを定義します。完全な製造プロセスが完全に定義されると、形状がメッシュ化され、プロセスシミュレーションを開始できます。プロセスシミュレーションは、亀裂、サポートの故障、リコーターの衝突、過度の歪みなどの潜在的な製造上の問題を特定して軽減するのに役立ちます。」

通常、すべての歪みを完全に制御し、適切な方向と支持構造で回避できるわけではありません。避けられない残りの歪みを補正するために、成形品の計算された歪みに基づいて、新しい事前変形ジオメトリを生成できます。この新しいジオメトリは、3D印刷プロセスによって生成される歪みを予測し、印刷すると、許容範囲内の部品を生成します。Simufact Additive は、最適なアプローチに基づく自動化されたグローバル補正に使用できます。より複雑な報酬スキームの場合は、VGSTUDIO MAXは、グローバルおよびローカルの補償を反復的に実行し、部品の実際のPMIおよび関連するGD&T計画に基づいて結果の品質を検証することができます。

ジョブの準備

AM プロセスビルドがプロセスシミュレーションによって検証されたら、AM-Studioは、印刷用のジョブを準備するために再度使用されます。まず、ベースプレート上の複数の部品のネストと、必要な品質テストクーポンが最適化されます。ネスティングが完了すると、ハッチング戦略を定義し、印刷ジョブのスライスが実行され、3Dプリンターに送信される必要なすべての印刷ファイルが生成されます。

概要

このソリューションは、FEAの専門知識がなくても積層造形の部品設計を最適化し、生産上の問題を軽減し、部品の歪みを仮想的に補正することで、製造可能性を確保し、最初から正しく印刷するための統合ワークフローを提供します。

このワークフロー全体をNexusプラットフォームを介して接続し、製品設計から製造可能性チェック、製造上の問題の軽減、印刷ジョブの準備に至るまで、シームレスで共同で実行できます。

製品

© 2024 Hexagon AB and/or its subsidiaries